作為貨車的重要行走部件,車輪的可靠性直接關(guān)系到列車的安全運(yùn)行。隨著鐵路運(yùn)輸提速、重載戰(zhàn)略的不斷推進(jìn),對(duì)車輪的疲勞強(qiáng)度提出了更高的要求。近年來(lái),840D貨車車輪在使用中出現(xiàn)輻板孔裂紋問(wèn)題,成為威脅列車安全運(yùn)行的主要故障之一。車輪輻板材料的失效分析排除了材質(zhì)冶金缺陷導(dǎo)致輻板孔疲勞裂紋的可能性,分析輻板孔裂紋的形成原因應(yīng)該從輻板孔邊的應(yīng)力狀態(tài)著手。列車運(yùn)行過(guò)程中,車輪服役條件十分惡劣,不僅承受靜態(tài)或交變的輪軌機(jī)械載荷,還承受踏面制動(dòng)產(chǎn)生的熱負(fù)荷作用。要判斷輪軌機(jī)械載荷、制動(dòng)熱負(fù)荷或制動(dòng)熱負(fù)荷與輪軌機(jī)械載荷的聯(lián)合作用中哪種工況是輻板孔裂紋形成的原因,需要評(píng)價(jià)各種載荷作用下輻板的疲勞強(qiáng)度。由于目前尚沒(méi)有輪軌機(jī)械載荷譜和制動(dòng)熱負(fù)荷譜,選取幾種典型工況對(duì)車輪進(jìn)行有限元分析,對(duì)840D車輪輻板的疲勞強(qiáng)度進(jìn)行評(píng)價(jià),定性判斷輻板孔疲勞裂紋的成因。

車輪所承受的輪軌機(jī)械載荷包括垂向載荷和橫向載荷,根據(jù)UIC的相關(guān)標(biāo)準(zhǔn),有如表所示的3種工況,其加載位置和作用方向如圖。

實(shí)際運(yùn)行中車輪是旋轉(zhuǎn)件,車輪上載荷的作用位置不斷變化,即使載荷數(shù)值恒定,車輪上各點(diǎn)的應(yīng)力也將隨著車輪的轉(zhuǎn)動(dòng)而呈交變應(yīng)力狀態(tài),每轉(zhuǎn)1周循環(huán)1次。將車輪每轉(zhuǎn)45°取一計(jì)算點(diǎn),可得到車輪旋轉(zhuǎn)1周輻板孔邊應(yīng)力隨車輪旋轉(zhuǎn)角θ的變化規(guī)律。制動(dòng)產(chǎn)生的熱負(fù)荷是車輪輻板高應(yīng)力的主要原因。通常列車有3種制動(dòng)方式:常用制動(dòng)、緊急制動(dòng)和長(zhǎng)大坡道制動(dòng)。參照提速貨車車輪熱負(fù)荷試驗(yàn)研究結(jié)果,確定典型制動(dòng)工況的制動(dòng)參數(shù)見(jiàn)表。

假設(shè)制動(dòng)過(guò)程中,閘瓦與踏面摩擦符合庫(kù)侖定律,摩擦系數(shù)保持不變,忽略熱輻射和對(duì)流引起的熱量損失。采用摩擦功率法計(jì)算得出熱流密度q(t)分別為:坡道制動(dòng),133 kW/m2;常用制動(dòng),229.95~4.258 3t(kW/m2);緊急制動(dòng),615.93~10.998 75t(kW/m2)。

由于輻板孔的存在,車輪不再軸對(duì)稱,將車輪實(shí)體模型分成幾部分劃分網(wǎng)格。輻板孔邊存在應(yīng)力集中,為保證計(jì)算的精確度,對(duì)輻板孔附近區(qū)域進(jìn)行局部細(xì)劃。機(jī)械載荷工況下,采用20節(jié)點(diǎn)三維六面體單元solid95劃分網(wǎng)格,由于載荷不對(duì)稱,采用整體模型計(jì)算,其有限元模型如圖所示。

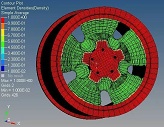

制動(dòng)載荷工況下視車輪結(jié)構(gòu)和熱載荷呈對(duì)稱性,故取車輪的1/4結(jié)構(gòu)進(jìn)行分析。采取solid90熱分析單元進(jìn)行溫度場(chǎng)分析,再將所有單元從熱分析單元類型solid90轉(zhuǎn)化為結(jié)構(gòu)分析單元類型solid95。采用間接耦合方法將瞬態(tài)溫度場(chǎng)分析結(jié)果作為溫度載荷,進(jìn)行熱應(yīng)力場(chǎng)分析。

車輪材料CL60的常溫力學(xué)及熱物理參數(shù)如下:彈性模量E=2.05×105MPa,泊松比μ=0.3,密度ρ=7 830 kg/m3,熱膨脹系數(shù)α=12×10-6K,比熱容c=426.6 J/(kg·K),熱導(dǎo)率k=48.6 W/(m·K),導(dǎo)流系數(shù)h=22.72 W/(m2·K)。

文獻(xiàn)指出,結(jié)構(gòu)產(chǎn)生疲勞裂紋的方向與最大主應(yīng)力方向垂直,而車輪輻板孔裂紋沿輻板圓周方向。因此,本文給出車輪輻板內(nèi)側(cè)輻板孔裂紋萌生處徑向應(yīng)力的變化規(guī)律。輻板孔始裂部位機(jī)械應(yīng)力波動(dòng)見(jiàn)圖。直線運(yùn)行工況下車輪輻板孔邊壓應(yīng)力最大位置時(shí)徑向應(yīng)力分布見(jiàn)圖。3種制動(dòng)工況的徑向應(yīng)力與時(shí)間關(guān)系計(jì)算結(jié)果見(jiàn)圖,坡道制動(dòng)結(jié)束時(shí)刻徑向應(yīng)力的分布見(jiàn)圖。

由計(jì)算結(jié)果可知:

1)機(jī)械載荷作用下,車輪每轉(zhuǎn)1周,輻板孔邊產(chǎn)生交變應(yīng)力,當(dāng)輻板孔轉(zhuǎn)到輪軌接觸點(diǎn)正上方(θ=0°,360°)時(shí),徑向壓應(yīng)力最大,隨著車輪的轉(zhuǎn)動(dòng),輻板孔逐漸遠(yuǎn)離輪軌接觸部位,壓應(yīng)力逐漸減小,當(dāng)輻板孔轉(zhuǎn)到與輪軌接觸點(diǎn)接近90°或270°時(shí)徑向拉應(yīng)力最大。

2)曲線和直線運(yùn)行工況下機(jī)械波動(dòng)應(yīng)力均值為負(fù),且最大應(yīng)力較小,近似為零-壓脈動(dòng)疲勞。

3)道岔通過(guò)工況下,背向輪緣的橫向載荷在輻板孔邊產(chǎn)生的應(yīng)力與垂向載荷產(chǎn)生的應(yīng)力部分抵消,使道岔工況下輻板孔邊壓應(yīng)力比其他兩種工況的壓應(yīng)力小,應(yīng)力均值接近于零,近似為對(duì)稱循環(huán)。

4)制動(dòng)作用下,坡道制動(dòng)在輪輞與輻板內(nèi)側(cè)圓弧過(guò)渡區(qū)域整個(gè)圓周方向上出現(xiàn)長(zhǎng)時(shí)、穩(wěn)態(tài)、徑向高拉應(yīng)力,甚至接近材料的屈服極限,且應(yīng)力衰減緩慢,每次制動(dòng)相當(dāng)于1次零-拉脈動(dòng)疲勞。

5)常用制動(dòng)徑向應(yīng)力最小,緊急制動(dòng)次之。

專業(yè)從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術(shù)服務(wù)與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.yiranxuan.cn,轉(zhuǎn)載請(qǐng)注明出處和相關(guān)鏈接!

手機(jī)直線:

手機(jī)直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150